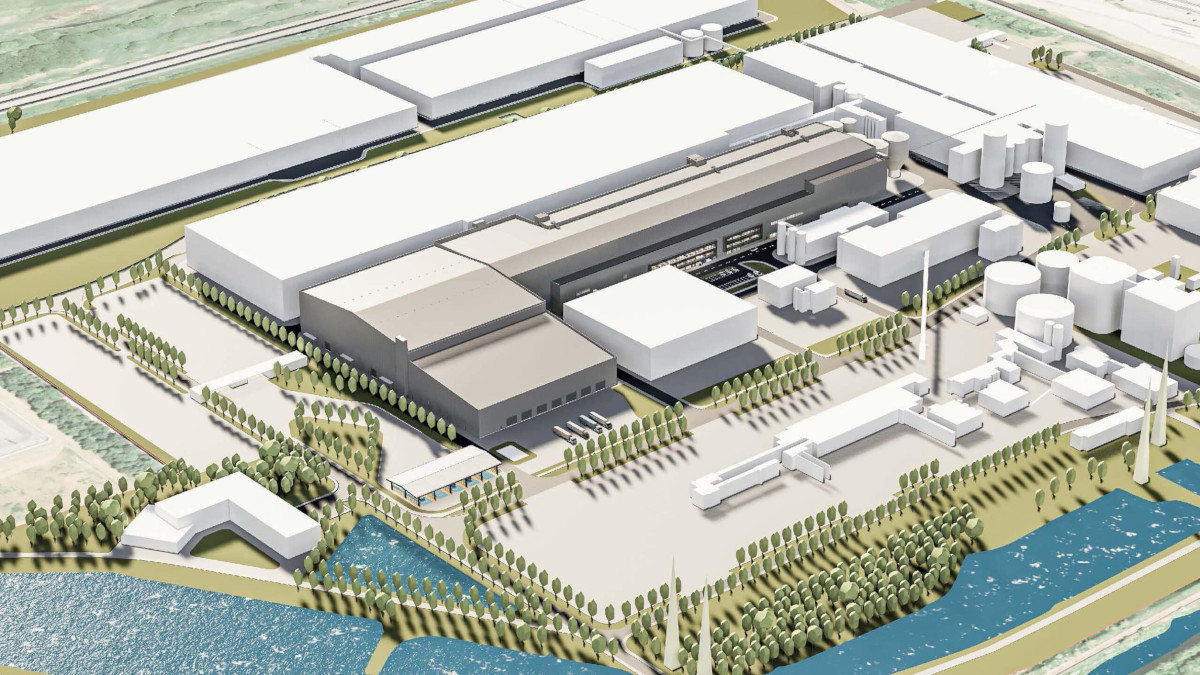

Téměř čtyři desetiletí byla papírna Shotton Paper Mill ve Walesu výrobním závodem, jehož stroje vyráběly tisíce tun materiálu pro noviny a obaly. Časy se však mění a s tím, jak se udržitelnost stává hnací silou v průmyslu, stojí papírna před novou výzvou - jak se přizpůsobit budoucnosti.

Rozhodnutí přeměnit původní provoz na moderní závod na výrobu lepenky znamenalo víc než jen výměnu strojů. Vyžadovalo to kompletní rekonstrukci areálu – přizpůsobení novým výrobním linkám, začlenění moderních udržitelných řešení a zajištění toho, aby všechny konstrukční prvky – od ocelových nosníků až po monolitický beton - vytvářely celistvou fungující konstrukci. K dosažení tohoto cíle sáhl projektový tým společnosti ENKA po inovativním kompozitním konstrukčním systému, který kombinuje ocel a prefabrikované prvky způsobem dosud nevyužitým v papírenském průmyslu.

Budování nové základny

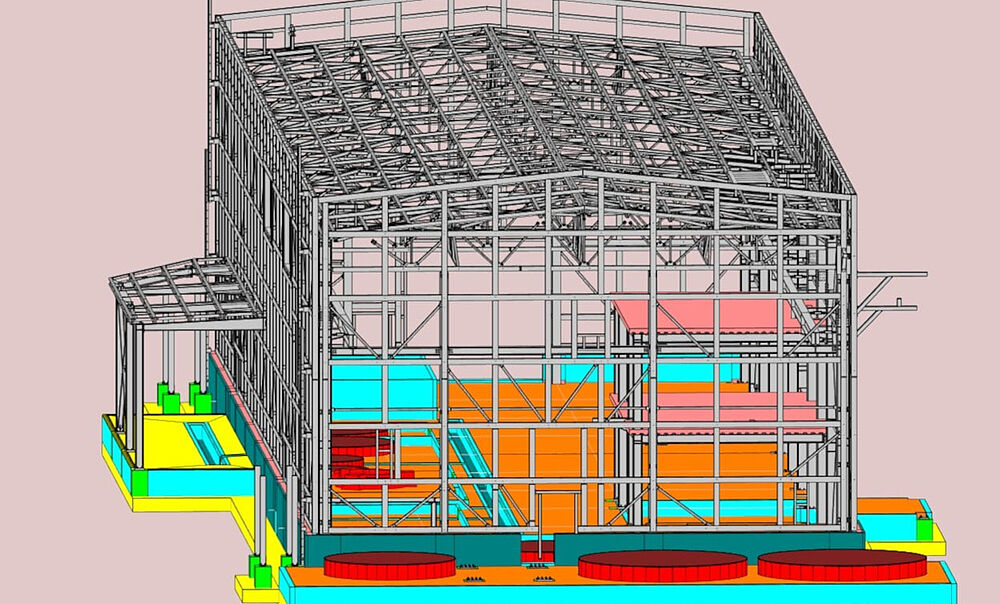

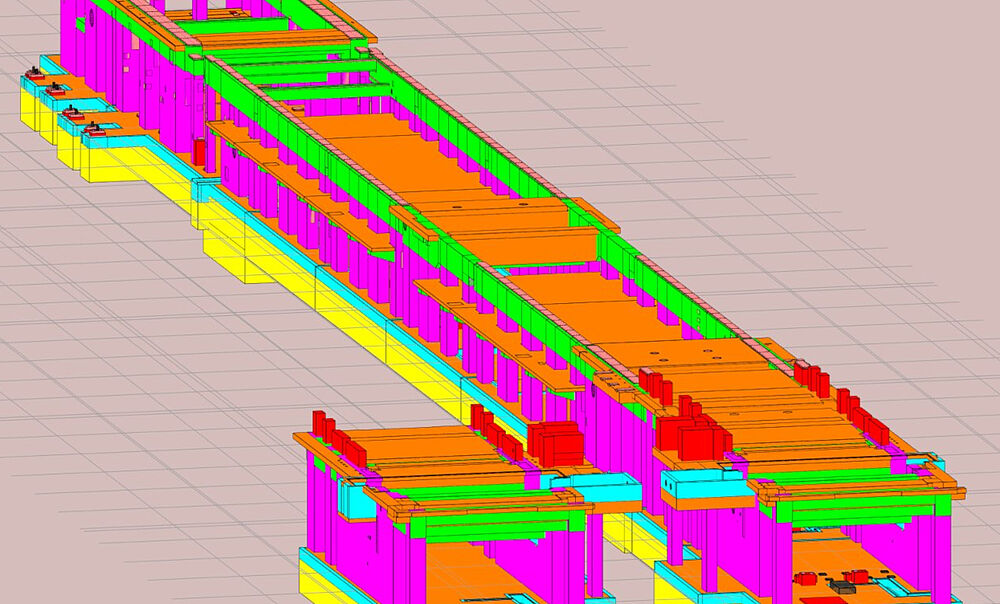

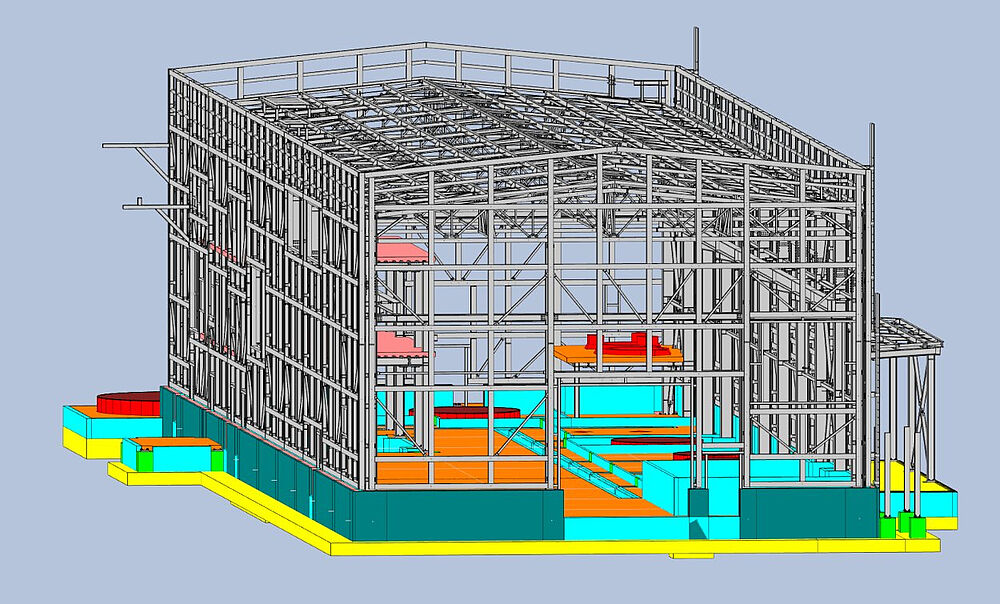

Základem této proměny byl nový kontrukční systém. Na rozdíl od tradičních budov papíren, které obvykle využívají buď ocel, nebo beton jako hlavní nosný prvek, zde byla zvolena kombinace prefabrikovaných betonových dílců pro stabilitu a odolnost spolu s ocelovými prvky, které poskytují pružnost a pevnost. Tento hybridní přístup byl ideální pro průmyslový areál procházející zásadní přestavbou – umožnil snadněji přizpůsobit stavbu novým výrobním linkám a rozmístění strojů, aniž by tím utrpěla celková statika budovy.

Jednou z hlavních výhod tohoto systému byla schopnost unést vyšší zatížení a překlenout širší rozpětí bez nutnosti rozsáhlých betonáží přímo na staveništi, které by jinak mohly zpomalit výstavbu. Prefabrikované dílce byly vyrobeny mimo stavbu a následně smontovány na místě, což zkrátilo dobu výstavby a zajistilo konzistentní kvalitu. Ocelová konstrukce zároveň umožnila efektivnější napojení jednotlivých částí a dodala budově potřebnou pevnost pro instalaci vysoce výkonného výrobního zařízení.

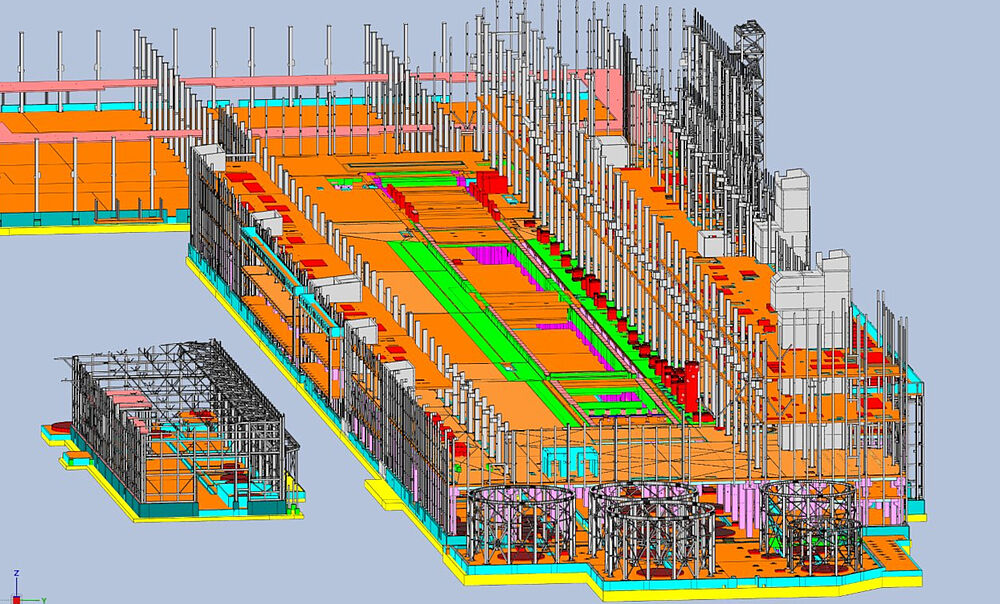

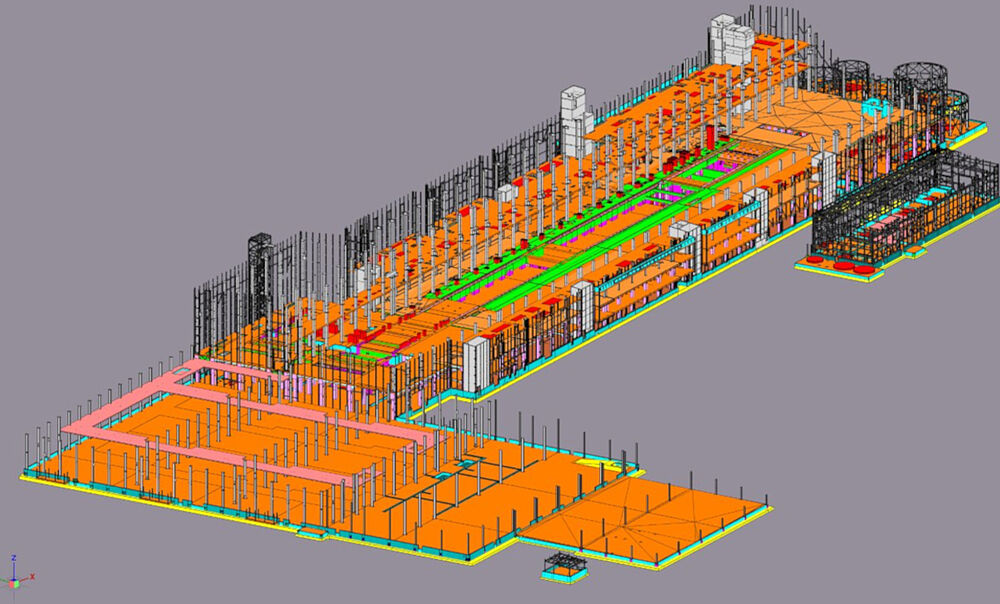

Použití tohoto kompozitního systému však přineslo i nemalé výzvy. Rekonstrukce se totiž netýkala pouze jedné budovy – zahrnovala komplexní síť objektů: budovu samotné papírny, čistírnu odpadních vod, úpravnu vody, škrobárnu a také vlastní elektrárnu. Každá z těchto částí hrála klíčovou roli v zajištění efektivního provozu v novém režimu.

Koordinace ocelových a prefabrikovaných prvků napříč celým areálem vyžadovala pečlivé plánování – zejména v místech, kde docházelo k přenosu zatížení a spojování různých materiálů. Každý spoj, každá podpěra a každý nosný prvek musel být detailně navržen, modelován a otestován tak, aby ocel i beton spolupůsobily bez problémů.

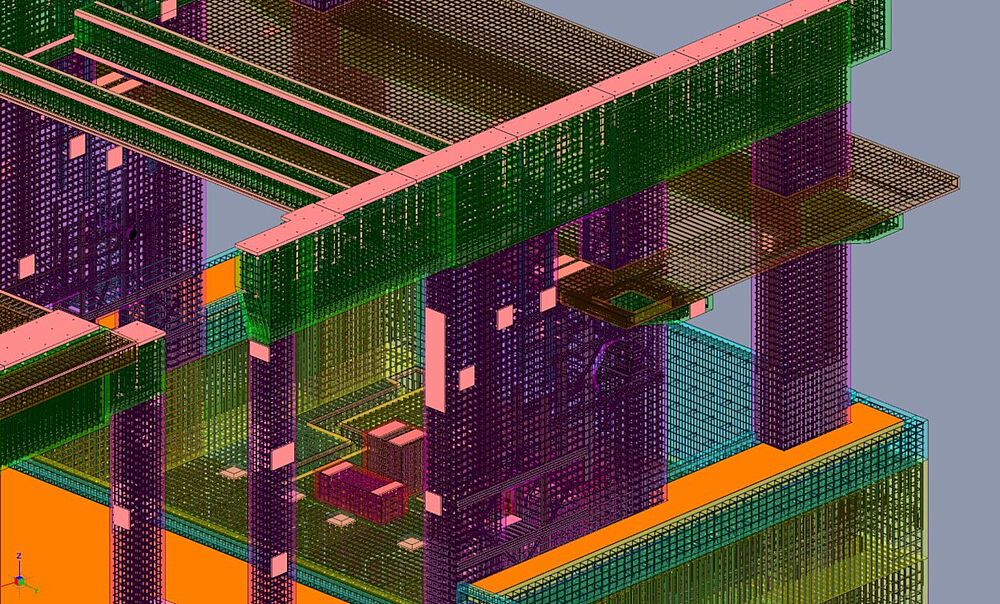

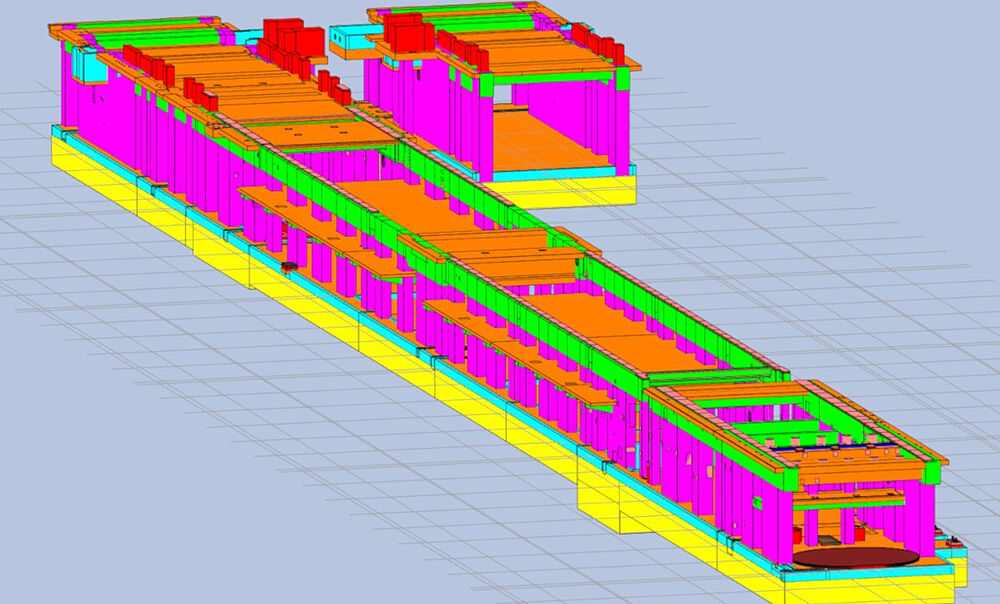

Vzhledem ke složitosti celého projektu byla klíčová přesnost. Nešlo však jen o konstrukci – také vnitřní vybavení haly, tedy specializované stroje a technologie, muselo být přesně integrováno do celkového návrhu. Jakákoli kolize mezi těmito prvky mohla znamenat zdržení nebo komplikace při uvádění provozu do chodu. Aby se tomu předešlo, návrhářský tým výrazně využíval 3D modelování a digitální pracovní postupy, které umožnily celý návrh detailně prověřit ještě před zahájením stavby. "Použití 3D modelu nám pomohlo odhalit místa, kde docházelo ke kolizím mezi jednotlivými konstrukčními prvky, a zároveň integrovat monolitické konstrukční prvky s novými prefabrikovanými a ocelovými prvky," vysvětluje Murat Sungur, koordinátor stavebního projektování ve společnosti ENKA.

Prostorová koordinace konstrukce ve 3D

Řídit projekt takového rozsahu nebyl jednoduchý úkol. Do návrhového procesu bylo zapojeno několik firem, a zajistit, aby všechny pracovaly s aktuální dokumentací, patřilo k největším výzvám. Jak se návrh postupně vyvíjel, bylo nutné přesně koordinovat konstrukční, technologické i architektonické prvky. Jakákoli chyba v komunikaci nebo práce se zastaralými podklady mohla vést k nákladným prodlevám, přepracování nebo dokonce ke kolizím v konstrukci.

Kromě koordinace přinášela složitost i samotná kombinace oceli, prefabrikovaných prvků a monolitického betonu. Každý z těchto materiálů má odlišné nosné vlastnosti a vyžaduje specifický přístup ke spojům. Vzhledem ke kompozitní povaze konstrukce bylo nezbytné, aby prefabrikované dílce byly osazeny na přesně určená místa pro podporu ocelových prvků. Jakékoli vychýlení by mohlo ovlivnit stabilitu dalších částí stavby a způsobit problémy na celé stavbě.

K řešení těchto výzev tým využil pokročilé 3D modelování v softwaru ALLPLAN 2024, které umožnilo maximální přesnost ve všech fázích projektu. Díky detailnímu digitálnímu modelu závodu bylo možné dopředu vizualizovat vzájemné vazby jednotlivých konstrukčních prvků, odhalit kolize dříve, než k nim skutečně došlo, a urychlit rozhodovací proces. To bylo klíčové zejména v místech, kde se nosné konstrukce musely zkoordinovat s těžkou technologií a výrobním zařízením – jakákoli chyba by totiž mohla ohrozit efektivitu budoucího provozu.

3D modelování v prostředí ALLPLAN navíc usnadnilo spolupráci mezi jednotlivými profesemi, zejména s projektanty technických zařízení budov (TZB). Možnost překrývání konstrukčních modelů s rozvody a technologickými trasami umožnila týmům řešit potenciální konflikty včas, a ne až na stavbě, což výrazně omezilo plýtvání časem i materiálem.

Díky digitálním pracovním postupům a přístupu založenému na datech tým dosáhl vyšší přesnosti i efektivity. "Použití programu ALLPLAN nám pomohlo snížit celkový počet odpracovaných hodin na projektu a zároveň předešlo chybám, které by vedly k dodatečným úpravám a řešení problémů," řekl Murat. To, co mohlo být logistickým chaosem, se nakonec proměnilo v dobře koordinovaný a plynulý proces, který umožnil hladkou přeměnu závodu.

Budoucnost založená na inovacích

Příběh této papírny není jen o změně výroby – je o transformaci, inovaci a budování budoucnosti pomocí digitálních pracovních postupů. Z tradičního papírenského závodu se stal moderní provoz zaměřený na budoucnost udržitelného balení. A jak udržitelnost nadále formuje průmysl, závod Shotton je důkazem, že i zavedená odvětví se mohou s pomocí správných nástrojů úspěšně proměnit.

Pro konstrukční tým ale tento projekt znamená teprve začátek. Úspěšné využití softwaru ALLPLAN při optimalizaci pracovních postupů a zvýšení přesnosti jasně ukázalo, že digitální nástroje budou v budoucnu hrát ještě důležitější roli. "Jako konstrukční tým víme, že 3D modelování a BIM je budoucností projektování - a ALLPLAN je pro to správnou volbou," vysvětluje Murat. Zkušenosti získané při přestavbě Shottonu budou ovlivňovat způsob, jakým se tým postaví k novým výzvám – a budou dál posouvat hranice toho, co je v průmyslové výstavbě možné.