Traunstein 2026 : un îlot intergénérationnel, bas carbone et accessible à tous

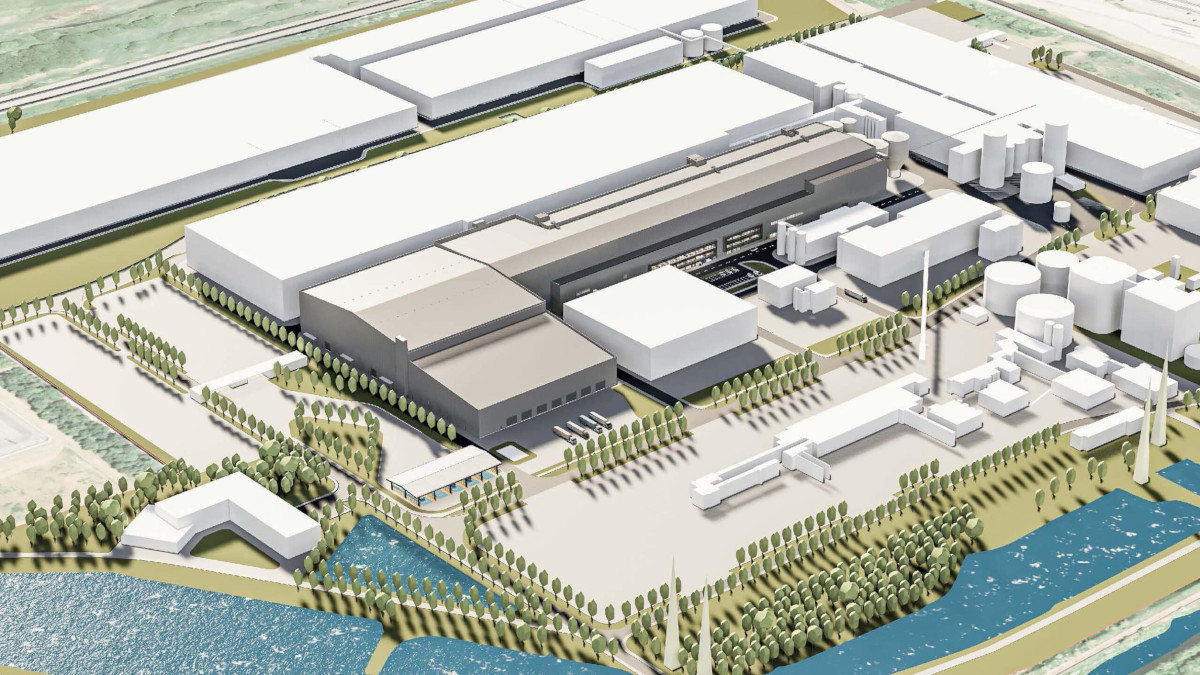

Pendant près de quarante ans, l'usine de papier de Shotton, au Pays de Galles, a été une installation de production de papier, dont les machines ronronnaient en produisant d'énormes rouleaux de matériau pour les journaux et les emballages. Mais les temps changent, et le développement durable devenant une force motrice dans l'industrie, l'usine a dû relever un nouveau défi : se réinventer pour l'avenir.

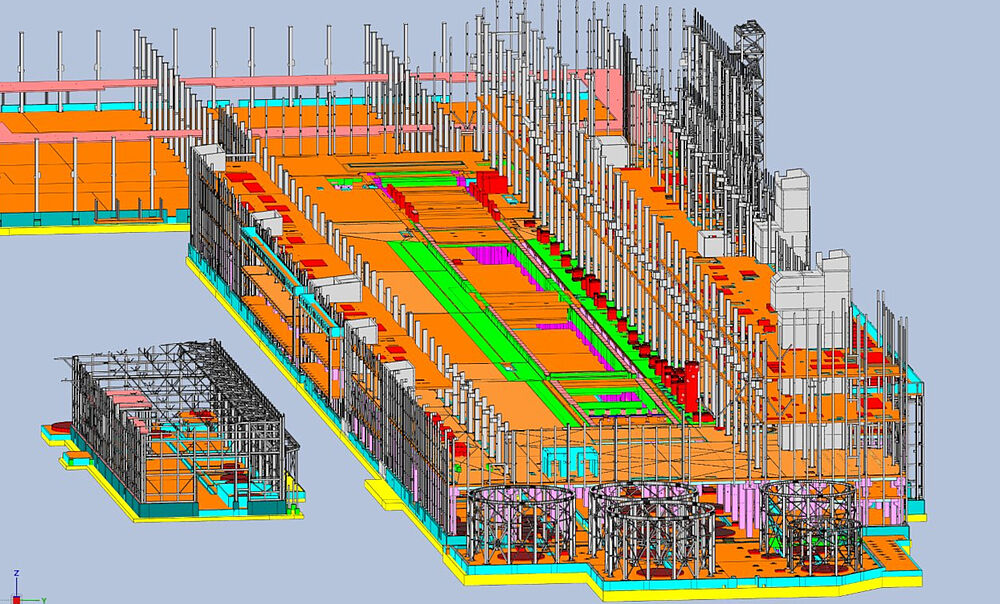

La décision a été prise de convertir l'installation en une usine de production de carton à la pointe de la technologie, un changement qui nécessitait non seulement de nouvelles machines, mais aussi une révision complète de la structure. L'installation devait accueillir de nouvelles lignes de production, intégrer des mesures modernes de développement durable et veiller à ce que chaque élément - des armatures en acier au béton coulé sur place - fonctionne en parfaite harmonie. Pour ce faire, l'équipe de projet de l'ENKA s'est tournée vers un système structurel composite innovant, mêlant acier et éléments préfabriqués d'une manière encore jamais vue dans une usine de papier.

Construire une nouvelle fondation

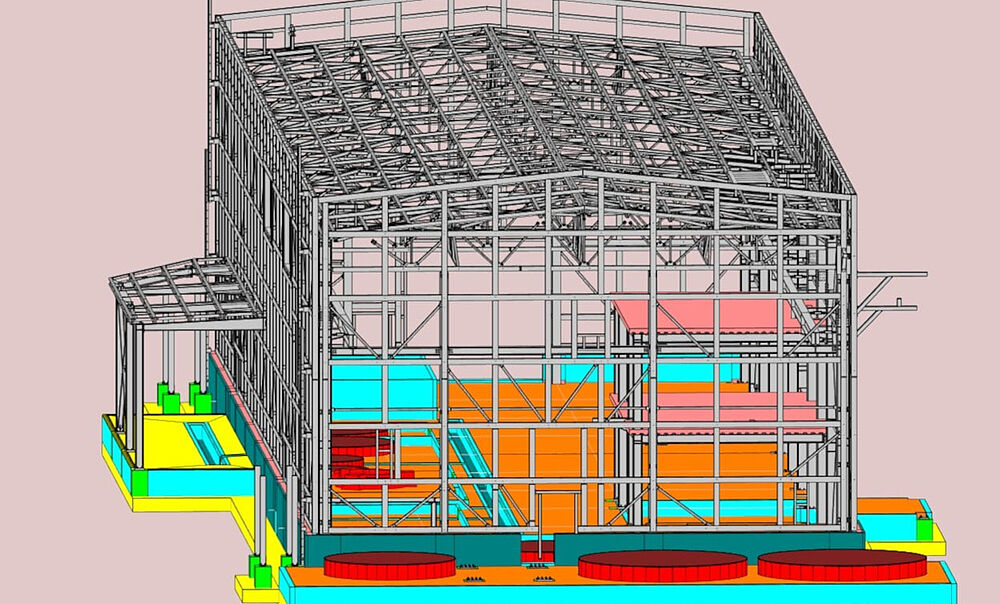

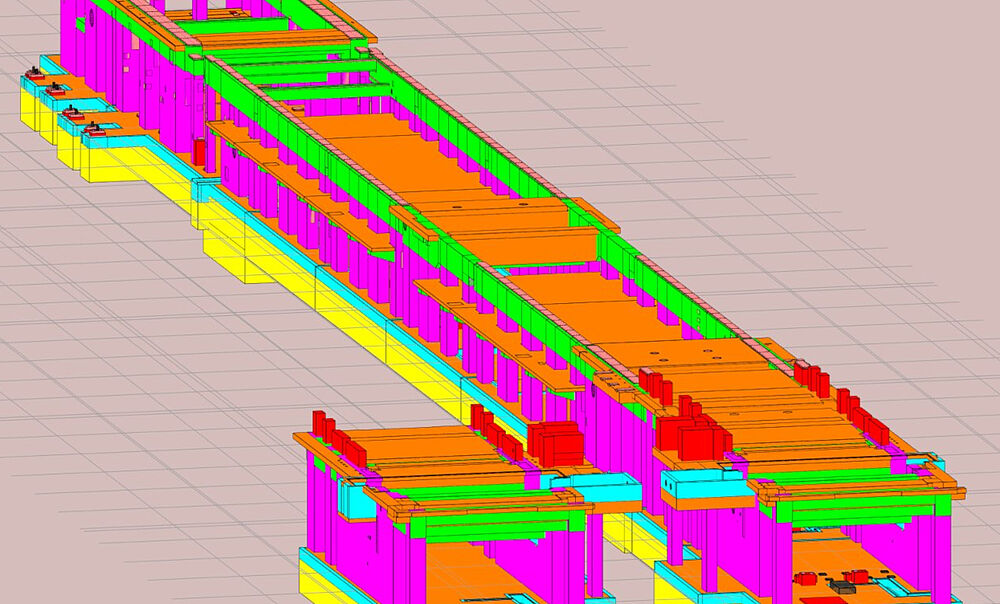

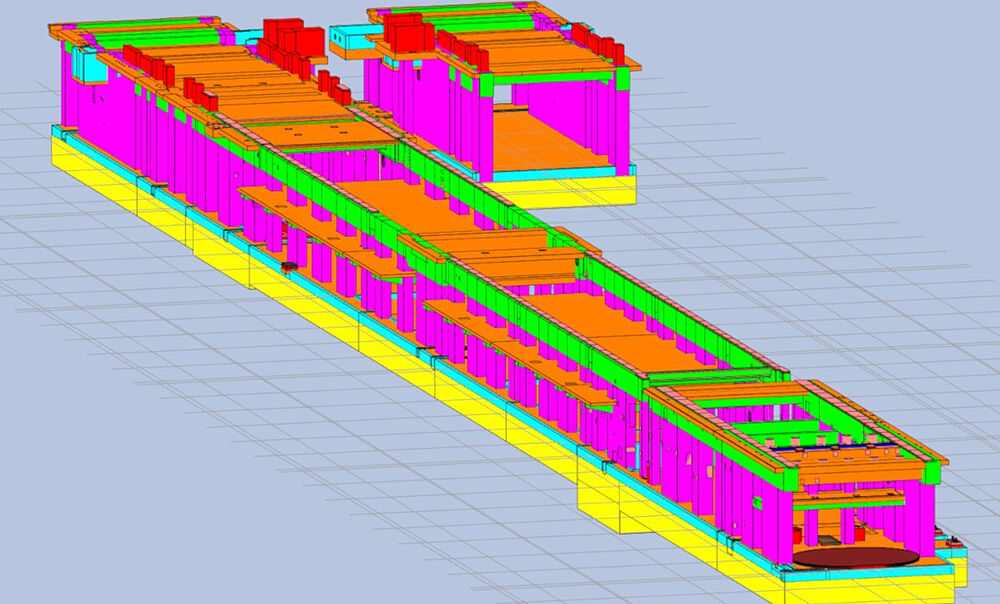

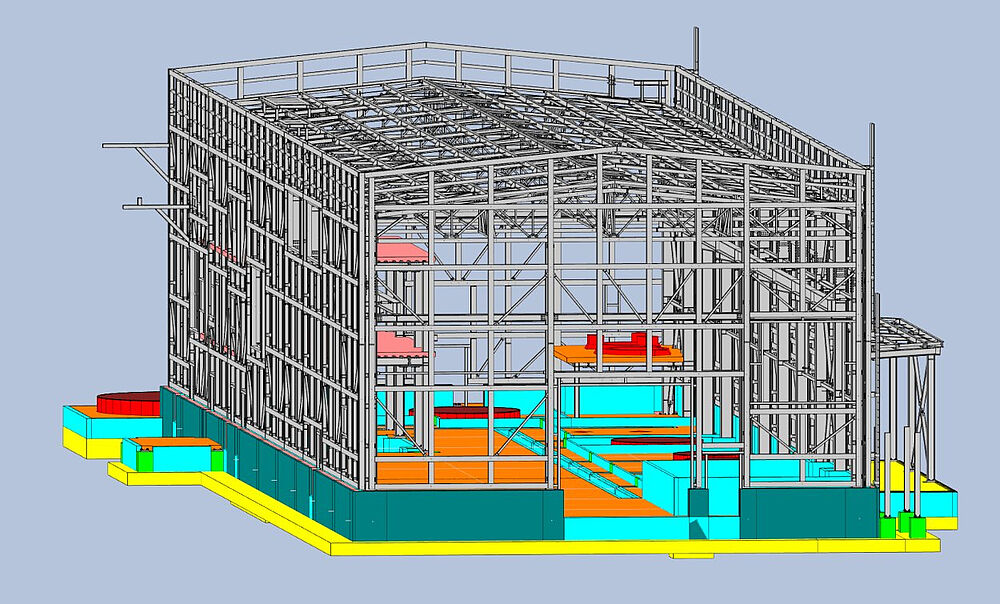

Le nouveau système structurel était au cœur de cette transformation. Contrairement aux structures traditionnelles des usines, qui reposent souvent sur l'acier ou le béton comme principaux éléments porteurs, cette conception combinait des éléments en béton préfabriqué pour la durabilité et la stabilité avec des éléments en acier pour la flexibilité et la résistance. Cette approche hybride était particulièrement bien adaptée à une installation industrielle faisant l'objet d'une conversion majeure, car elle permettait une plus grande adaptabilité pour accueillir de nouvelles machines et de nouveaux schémas de production tout en garantissant l'intégrité structurelle du bâtiment.

L'un des principaux avantages de ce système était sa capacité à supporter des charges plus lourdes et des portées plus larges sans nécessiter de grandes coulées de béton sur le site, ce qui aurait pu ralentir la construction. Les éléments préfabriqués ont été fabriqués hors site puis assemblés sur place, ce qui a permis de réduire le temps de construction et de garantir une qualité constante. Par ailleurs, l'ossature en acier a permis des connexions plus efficaces entre les composants structurels, offrant la résistance nécessaire pour supporter des équipements de fabrication de haute performance.

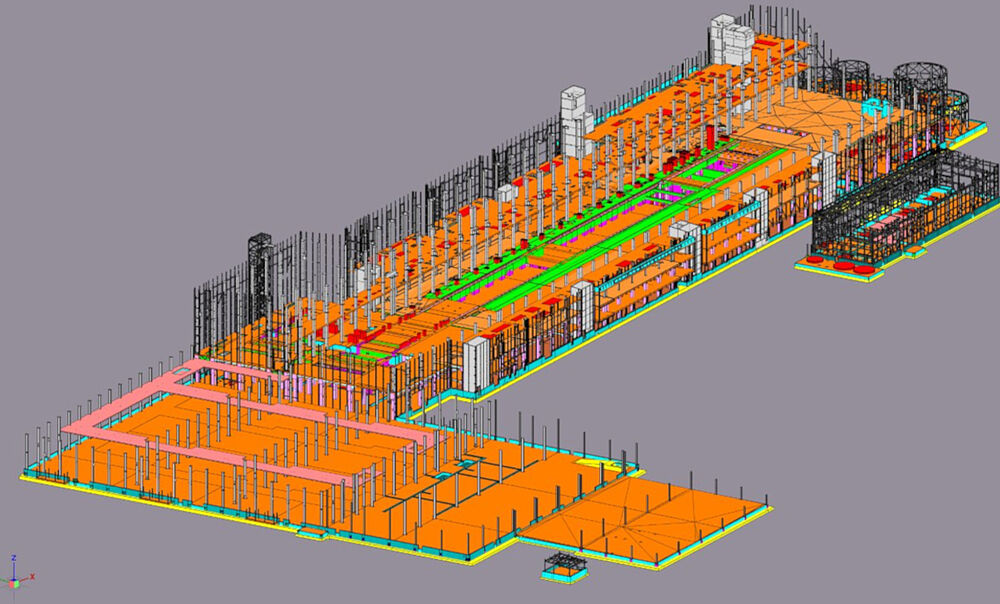

Cependant, l'introduction de ce système composite a également présenté des défis. Tout d'abord, le réaménagement ne concernait pas qu'une seule structure - il impliquait un réseau interconnecté d'installations, notamment le bâtiment de la papeterie, la station de traitement des effluents (ETP), le bâtiment de traitement des eaux (WTP), le bâtiment de l'amidon et une centrale électrique dédiée (CHP). Chacune de ces installations a joué un rôle essentiel pour assurer le fonctionnement efficace de l'usine dans sa nouvelle capacité.

La coordination de l'intégration des éléments en acier et préfabriqués de toutes ces structures a nécessité une planification minutieuse, en particulier pour les transferts de charge et les connexions entre les matériaux. Chaque joint, support et structure porteuse a dû être soigneusement modélisé et testé pour s'assurer que les deux matériaux fonctionnaient parfaitement ensemble.

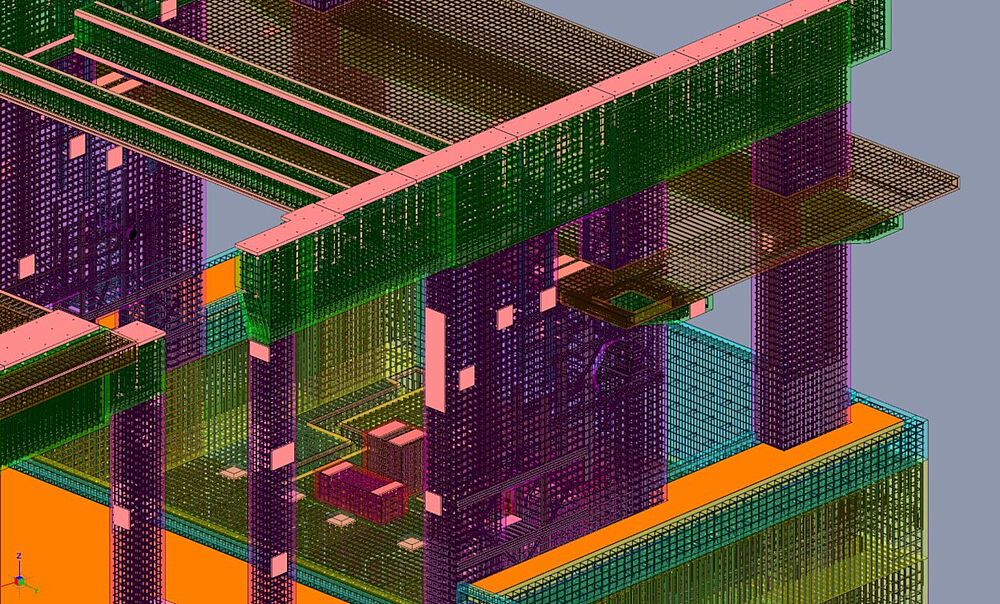

Avec autant de pièces mobiles, la précision était essentielle. Cependant, il ne s'agissait pas seulement d'un défi structurel : à l'intérieur de l'usine, des machines et des infrastructures spécialisées devaient également être prises en compte, ce qui ajoutait une nouvelle couche de complexité à la conception. Le risque de collision entre l'un ou l'autre de ces éléments critiques pouvait entraîner des retards coûteux ou des inefficacités dans le processus de production. Pour éviter cela, l'équipe de conception s'est fortement appuyée sur la modélisation 3D et les flux de travail numériques pour affiner le processus d'intégration avant même le début de la construction. "L 'utilisation du modèle 3D nous a permis d'identifier les endroits où il y avait des conflits entre les éléments structurels, ainsi que d'intégrer les éléments structurels in situ avec les nouveaux éléments préfabriqués et en acier", explique Murat Sungur, coordinateur de la conception civile à l'ENKA.

Résoudre le puzzle avec la modélisation 3D

La gestion d'un projet de cette envergure n'a pas été une mince affaire. Avec plusieurs entreprises impliquées dans le processus de conception, l'un des plus grands défis a été de s'assurer que tout le monde travaillait à partir des plans les plus récents. Au fur et à mesure de l'évolution des projets, une coordination minutieuse s'imposait pour assurer l'alignement des éléments structurels, mécaniques et architecturaux. Toute erreur de communication ou information obsolète pouvait entraîner des retards coûteux, des travaux de reprise, voire des conflits structurels.

Au-delà de la coordination, l'intégration de l'acier, du béton préfabriqué et du béton coulé sur place a présenté des complexités supplémentaires. Chaque matériau avait des propriétés portantes et des exigences de connexion uniques, ce qui signifie que chaque joint et chaque point de transition devaient être planifiés avec précision. La nature composite de la structure signifiait que les éléments préfabriqués devaient être placés aux endroits exacts pour soutenir les éléments en acier, et que tout désalignement pouvait créer des problèmes en cascade tout au long de la construction.

Pour relever ces défis, l'équipe du projet s'est appuyée sur la modélisation 3D avancée avec ALLPLAN 2024 pour garantir la précision à chaque étape. En créant une représentation numérique détaillée de l'usine, elle a pu visualiser l'interaction de chaque élément structurel, identifier les problèmes avant qu'ils ne surviennent et rationaliser la prise de décision. Ceci était particulièrement crucial dans les zones où les éléments structurels devaient fonctionner en harmonie avec les machines lourdes et l'infrastructure de production, afin de s'assurer que rien n'interfère avec l'efficacité opérationnelle une fois que l'installation est devenue pleinement opérationnelle.

En outre, l'utilisation de la modélisation 3D d'ALLPLAN a facilité la collaboration entre les disciplines, en particulier avec les concepteurs MEP responsables de l'intégration des utilités et des services. La possibilité de superposer les modèles structurels aux conceptions mécaniques et électriques a permis aux équipes de résoudre les conflits de manière proactive plutôt que de réagir sur place, réduisant ainsi les pertes de temps et de matériel.

En tirant parti des flux de travail numériques et d'une approche axée sur les données, l'équipe a amélioré sa précision et son efficacité. " L'utilisation d'ALLPLAN nous a permis de réduire le nombre total d'heures de travail consacrées au projet et nous a évité de commettre des erreurs, ce qui nous a épargné des révisions et des dépannages supplémentaires", a déclaré Murat. Ce qui aurait pu être un cauchemar logistique s'est transformé en un processus hautement coordonné et rationalisé, garantissant que la transformation se déroule aussi bien que possible.

Un avenir construit sur l'innovation

L'histoire de cette usine n'est pas seulement celle d'un changement de production, c'est aussi celle d'une transformation, d'une innovation et d'une construction pour l'avenir à l'aide de flux de travail numériques. Ce qui était autrefois une papeterie traditionnelle est aujourd'hui une installation avant-gardiste conçue pour l'avenir de l'emballage durable. Et alors que le développement durable continue d'entraîner des changements, l'usine de papier de Shotton est la preuve qu'avec les bons outils, même les industries les plus établies peuvent évoluer.

Pour l'équipe de conception structurelle, ce projet n'est qu'un début. Avec le succès d'ALLPLAN dans la rationalisation des flux de travail et l'amélioration de la précision, il ne fait aucun doute que les outils numériques joueront un rôle encore plus important dans les développements futurs. " En tant qu'équipe de conception structurelle, nous savons que la modélisation 3D et le BIM sont l'avenir de la conception, et ALLPLAN est le bon choix pour cela", explique Murat. Les leçons apprises à Shotton façonneront la manière dont l'entreprise relèvera de nouveaux défis, repoussant ainsi les limites du possible dans la construction industrielle.