Bauen im Bestand: Zehn gute Gründe für ALLPLAN in der Architekturplanung

Leichter, langlebiger und nachhaltiger bauen: Welche Vorteile Carbonbeton im Vergleich zu Stahlbeton bietet – und welche vermeintlichen Nachteile noch bleiben.

Seit über 100 Jahren dominiert ein Baustoff das Bauwesen wie kein anderer: Stahlbeton. Vor allem im Infrastrukturbau ist das Verbundmaterial mit seiner unnachahmlichen Zug- und Druckfestigkeit nicht wegzudenken. Das heißt, noch nicht. Mit Carbonbeton wurde in den letzten Jahren eine Alternative stetig weiterentwickelt, die dem traditionellen Beton-Stahl-Verbund nicht nur in nichts nachsteht, sondern in vielerlei Hinsicht klar das bessere Material darstellt. Vor allem mit Blick auf nachhaltiges Bauen könnte Carbonfaser-Beton eine zentrale Rolle spielen, sowohl im ressourcenschonenden Neubau als auch in der Ertüchtigung bestehender Bauwerke. Noch sind einem breiten Einsatz jedoch Grenzen gesetzt.

Herstellungsverfahren von Carbonbeton

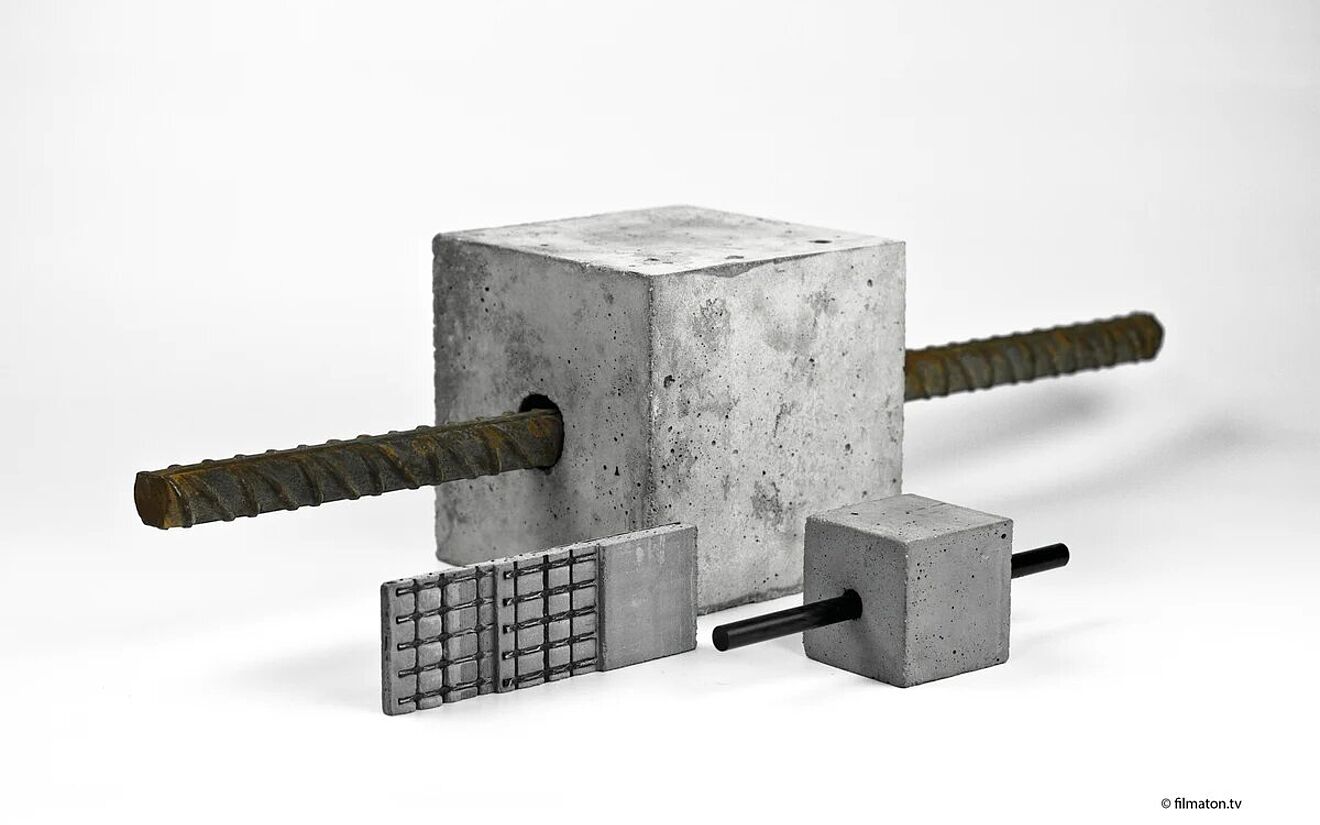

Carbonbeton ist ein Verbundwerkstoff, der sich aus Beton und Kohlefasern zusammensetzt. Aktuell wird dieser üblicherweise in zwei unterschiedlichen Verfahren hergestellt:

1. Gießverfahren: Beim Gießverfahren wird der Beton „in einem Rutsch“ in die Schalung gegeben, während die darin befindlichen Bewehrungslagen aus Kohlefasermatten (Gittergewebe) und -stäben mithilfe von Abstandhaltern voneinander getrennt gehalten werden.

2. Laminierverfahren: Beim Laminierverfahren werden Beton und Bewehrung abwechselnd in Schichten in die Schalung gegeben. Eine höhere Zahl an Schichten erhöht dabei zugleich die Leistungsfähigkeit des Komposits.

Ein drittes Herstellungsverfahren wurde vor einigen Jahren bereits an der Universität Augsburg entwickelt. Dabei wird zunächst ein Carbonbetongemisch mit durchschnittlich drei Millimeter langen Kohlefasern hergestellt. Dieses wird anschließend mit einer speziellen Düse aufgetragen, wobei letztere durch ihre Form die Faserrichtung vorgibt. Da Carbonfasern anisotrop – also nicht in alle Richtungen gleich belastbar – sind, lassen sich so besonders leistungsfähige Bauteile herstellen, indem alle Filamente entlang der Kraftlinien ausgerichtet werden. Die Forschenden konnten so 2016 im Vergleich zu unbewehrtem Beton eine Festigkeitssteigerung von 1340 Prozent erzielen. Eine breite Anwendung des Verfahrens scheiterte bisher vermutlich an der noch geringen Verbreitung additiver Verfahren wie 3D-Druck im Bauwesen.

Innovation mit Zukunft: Carbonbeton vereint zahlreiche Vorteile

Die hohe Zugfestigkeit von Stahl mit der Druckfestigkeit von Beton zu vereinen, war einst ein absoluter Game-Changer für die Baubranche. Carbonbeton könnte das „Spiel“ aufs Neue maßgeblich verändern, denn Carbonfasern wiegen nur ein Viertel von üblichem Bewehrungsstahl und sind um das Fünf- bis Sechsfache tragfähiger. Dadurch lässt sich die Bewehrung enorm reduzieren, was wiederum die Bauteile leichter macht und weniger Energie für den Transport erfordert. Die höhere Tragfähigkeit ermöglicht ferner eine schlankere Bauweise mit höherer Gestaltungsfreiheit.

Zugleich rosten Kohlenstofffasern im Gegensatz zu Stahl nicht, weshalb Bauteile aus Kohlefaserbeton ohne Oberflächenschutz (also ohne Extra-Betonschicht) auskommen. Auch hierdurch lässt sich wieder material- und somit ressourcenschonender bauen. Gleichzeitig ist die Lebensdauer von Kohlefaser-Beton wesentlich höher, da keine Rostschäden an der Bewehrung auftreten und die Gebrauchslasten geringer sind. Schätzungen zufolge können Carbonbeton-Bauwerke daher durchaus 200 Jahre und älter werden, während Stahlbeton spätestens nach 80 Jahren erneuert werden muss.

Durch den geringeren Verbrauch von Beton sinken auch die erheblichen CO2-Emissionen, die mit der Zementherstellung einhergehen. Aktuell ist letztere für rund acht Prozent des gesamten globalen Kohlenstoffdioxidausstoßes im Jahr verantwortlich. Gleichsam wird im Carbonbetonbau der Verbrauch des weltweit stark schwindenden Bausands reduziert.

Herausforderungen und Grenzen: Nachteile von Carbonbeton?

Carbonbeton hat Stahlbeton gegenüber also einiges voraus und ermöglicht in Summe eindeutig ein nachhaltigeres Bauen. Einem Siegeszug des Verbundwerkstoffs stehen jedoch momentan noch sehr hohe Kosten gegenüber. So kostet ein Kilogramm Kohlenstofffaser derzeit ungefähr das 16-fache von einem Kilogramm Stahlbeton. Allerdings erhält man dafür auch eine 24-mal so hohe Leistungsfähigkeit. Eine enorme Materialersparnis, geringere Transportkosten sowie eine sehr viel höhere Lebensdauer mit geringeren Wartungskosten machen Carbonbeton unterm Strich preislich mehr als konkurrenzfähig.

Dennoch bleibt die kostenintensive Kohlefaserherstellung aktuell noch die größte Hürde für einen breiteren Einsatz. Mit einem wachsenden Marktanteil und einer Ausweitung der Produktion dürften allerdings auch die Herstellungskosten perspektivisch sinken. Eine mögliche werkstofftechnische Lösung zur Kostenreduzierung bei der Herstellung der Kohlefasern wurde zudem inzwischen von den Deutschen Instituten für Textil- und Faserforschung entwickelt. Durch die Nutzung von Lignin (das etwa bei der Papierproduktion als Abfallprodukt entsteht) statt Polyacrylnitril (PAN) als Ausgangsmaterial könnten nicht nur die Energiekosten um 50 Prozent gesenkt, sondern auch giftige Nebenprodukte verhindert werden. Eine weitere Einsparmöglichkeit ergibt sich aus einer automatisierten Fertigung maßgeschneiderter Bewehrungen, die aktuell bereits im Carbonbetontechnikum der HTWK Leipzig zum Einsatz kommt.

Der einzige wirkliche Nachteil von Carbonbewehrung liegt in deren Recyclingfähigkeit. Während Stahl eingeschmolzen und zu hundert Prozent recycelt werden kann, ist dies bei Kohlefasern nicht immer möglich. Zwar können auch diese zu einem sehr hohen Grad (97 Prozent) zu neuen Filamenten wiederaufbereitet werden, die sich anschließend wieder als Bewehrung in Carbonbeton oder auch in anderen Bereichen wie dem Fahrzeugbau einsetzen lassen. Wird jedoch eine bestimmte Faserlänge unterschritten, bleibt derzeit nur die thermische Verwertung.

Bauprojekte aus Carbonbeton: Anwendungen in der Praxis

Carbonbeton eignet sich sowohl für den Neubau – insbesondere im Bau von stark witterungsexponierten Bauwerken wie Brücken – als auch für Sanierungsprojekte. In Neubauprojekten ermöglicht er ein leichtes, schlankes, materialsparendes Bauen mit großer Freiheit in der Formgebung. Bestes Beispiel hierfür ist „CUBE“, das erste Carbonbetonhaus der Welt. Das Gebäude ist aus einem Forschungsprojekt des Konsortiums „C3 – CARBON CONCRETE COMPOSITE“ als Demonstrator hervorgegangen und verfügt unter anderem über eine spektakuläre wellenförmige Außenwand, die sich fast messerscharf verjüngt. Durch die extradünnen Wände gewinnt der Experimentalbau im Vergleich zu einer Stahlbetonkonstruktion ganze zwölf Prozent an Nutzfläche dazu und spart zugleich rund 70% CO2-Emissionen ein.

In der Bauwerkssanierung dürfte der Impact von Carbonbeton für nachhaltiges Bauen noch größer ausfallen. Schon dünnste Schichten von Kohlefaser-Beton können marode Bauwerke wieder ertüchtigen. Mittlerweile wurden bereits zahlreiche Brücken durch derartige „minimalinvasive“ Eingriffe saniert, darunter beispielsweise drei Autobahnbrücken über die Nidda. Der Infrastrukturbau ist jedoch längst nicht der einzige Einsatzbereich im Bestand. Auch in der Gebäudesanierung kommen die Vorteile des Komposits zum Tragen. So wurde etwa im Deutschen Museum in München zuletzt das marode Treppenhaus durch eine einfache, 20 Millimeter dicke Carbonbetonschicht gerettet.

Forschung und Entwicklung im Bereich Carbonbeton

Die bahnbrechenden Entwicklungen rund um Carbonbeton in Deutschland gehen maßgeblich auf das bereits erwähnte Konsortium und Großforschungsprojekt „C3 – CARBON CONCRETE COMPOSITE“ zurück. Dieses umfasst mittlerweile knapp 100 Mitglieder, die zu 77 Prozent aus der Wirtschaft, zu 17 Prozent aus der Wissenschaft sowie zu sechs Prozent aus Verbänden und Vereinen stammen. Zum Bereich Forschung gehören unter anderem die zuvor erwähnten Deutschen Institute für Textil- und Faserforschung, die Universität Augsburg, die HTWK Leipzig oder auch die TU Dresden, die als Bauherrin des CUBE verantwortlich zeichnete. Hauptziel des Zusammenschlusses ist eine flächendeckende Nutzung des innovativen Baustoffs. C3 ist bestrebt, Hürden für diese breite Anwendung „fachlich und wissenschaftlich untermauert zu überwinden“. Die Arbeit des Verbandes konzentriert sich hierzu vornehmlich auf Informations- und Wissensvermittlung, Technologietransfer sowie auf eine internationale Ausweitung seiner Aktivitäten.

Standards für Carbonbeton in Sicht

Aktuell gibt es nur etwa 100 Bauprojekte in Deutschland, bei denen Carbonbeton zum Einsatz kommt. Der Grund für dieses noch geringe Aufkommen liegt in fehlenden Standards, was dazu führt, dass jedes Carbonbetonprojekt einer sogenannten „Zustimmung im Einzelfall“ bedarf. Aus diesem Grund arbeitet das Bündnis RUBIN (Regionale unternehmerische Bündnisse für Innovation), gefördert durch das Bundesministerium für Bildung und Forschung, seit 2022 an einem „Industrie Standard Carbonbeton“ (ISC). Dieser soll schon bald als Leitfaden für alle künftigen Projekte mit dem innovativen Baustoff dienen und „von der Planung über die Ausschreibung bis zur Durchführung“ für standardisierte Prozesse sorgen. Der große Sprung von der Forschung in die Praxis ist also vielleicht nur noch einen ISC entfernt.