Une construction plus légère, plus durable et plus soutenable : quels sont les avantages du béton de carbone par rapport au béton armé et quels sont les inconvénients qui subsistent ?

Depuis plus de 100 ans, un matériau de construction domine l'industrie du bâtiment comme aucun autre : le béton armé. Dans la construction d'infrastructures en particulier, la résistance exceptionnelle à la traction et à la compression de ce matériau s'est avérée indispensable - du moins jusqu'à présent. Ces dernières années, le béton de carbone a été continuellement développé pour offrir une alternative qui égale - et à bien des égards surpasse - le composite béton-acier traditionnel. Le béton de fibres de carbone pourrait jouer un rôle central dans la construction durable, tant pour les nouvelles constructions économes en ressources que pour la rénovation des structures existantes. Toutefois, son utilisation à grande échelle est encore limitée à l'heure actuelle.

Processus de production du béton de carbone

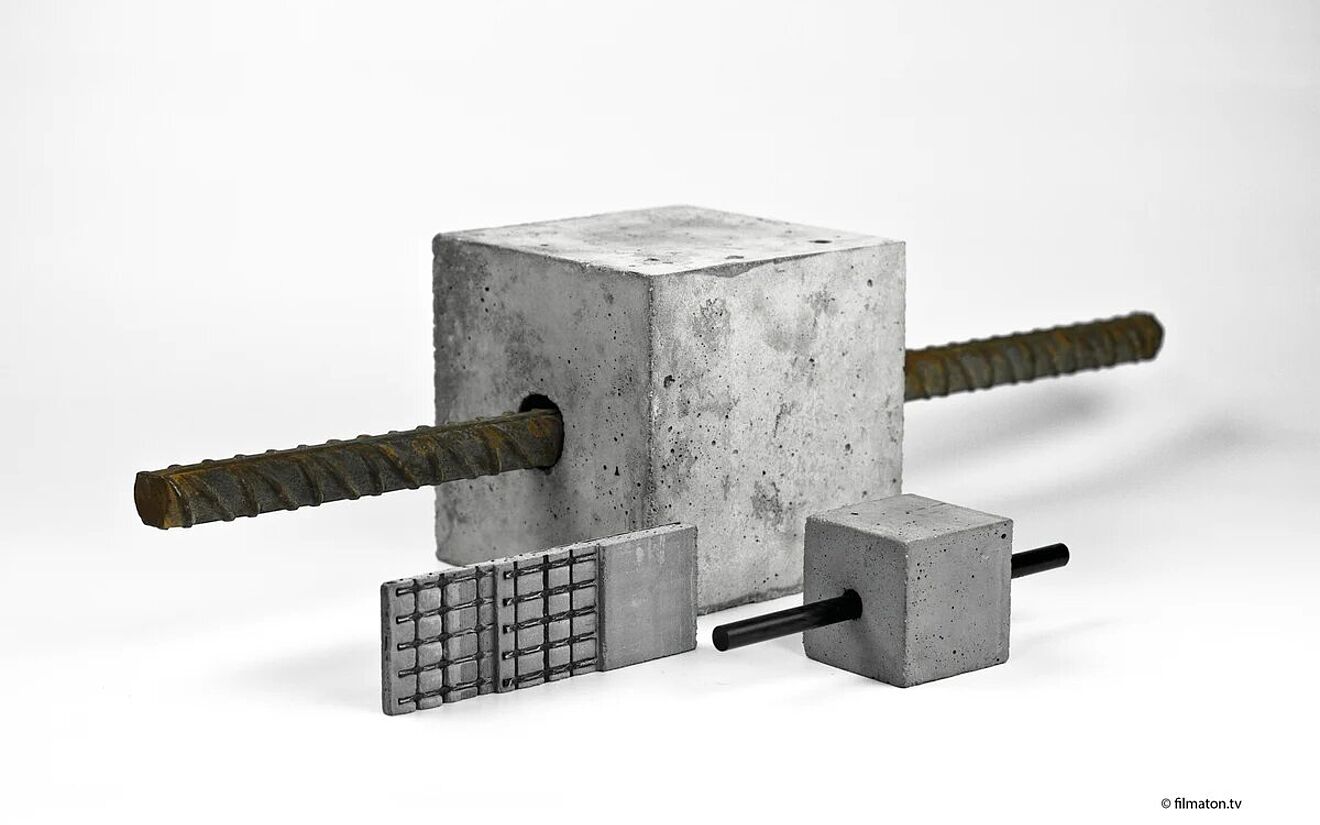

Le béton de carbone est un matériau composite composé de béton et de fibres de carbone. Il est généralement produit à l'aide de deux procédés différents :

1. Le coulage : Lors du coulage, le béton est coulé dans le coffrage en une seule opération, tandis que les couches de renforcement des matelas de fibres de carbone (treillis) et des tiges à l'intérieur sont maintenues séparées les unes des autres à l'aide d'entretoises.

2. La stratification : Dans la méthode de stratification, le béton et les armatures sont placés alternativement en couches dans le coffrage. Un plus grand nombre de couches augmente également les performances du composite.

Un troisième procédé de fabrication a été mis au point il y a quelques années à l'université d'Augsbourg. Tout d'abord, un mélange de béton de carbone avec des fibres de carbone d'une longueur moyenne de trois millimètres est produit. Ce mélange est ensuite appliqué à l'aide d'une buse spéciale, dont la forme détermine la direction des fibres. Les fibres de carbone étant anisotropes - c'est-à-dire qu'elles ne sont pas aussi résistantes dans toutes les directions - il est possible de produire des composants très performants en alignant tous les filaments le long des trajectoires de charge. En 2016, les chercheurs ont réussi à augmenter la résistance de 1340 % par rapport au béton non armé. Jusqu'à présent, l'utilisation généralisée de ce procédé a probablement été entravée par l'utilisation limitée des processus additifs, tels que l'impression 3D, dans l'industrie de la construction.

Une innovation d'avenir : le béton de carbone présente de nombreux avantages

La combinaison de la résistance à la traction de l'acier et de la résistance à la compression du béton a déjà changé la donne dans le secteur de la construction. Le béton de carbone pourrait à nouveau changer la donne, car les fibres de carbone ne pèsent qu'un quart de l'acier d'armature conventionnel et sont cinq à six fois plus résistantes. Cela signifie que l'armature peut être considérablement réduite, ce qui rend les composants plus légers et nécessite moins d'énergie pour le transport. La capacité de charge plus élevée permet également une conception plus fine et une plus grande liberté de conception.

En même temps, contrairement à l'acier, les fibres de carbone ne rouillent pas, c'est pourquoi les éléments en béton de fibres de carbone ne nécessitent pas de protection de surface (c'est-à-dire pas de couche supplémentaire de béton). Cela permet de construire avec moins de matériaux et donc moins de ressources. Parallèlement, la durée de vie du béton de fibres de carbone est nettement plus longue, car l'armature n'est pas endommagée par la rouille et les charges de service sont plus faibles. Selon les estimations, les structures en béton de carbone peuvent donc facilement durer 200 ans ou plus, alors que le béton armé doit être remplacé après 80 ans au plus tard.

L'utilisation d'une quantité moindre de béton permet également de réduire les émissions considérables deCO2 liées à la production de ciment. Cette dernière est actuellement responsable d'environ 8 % du total des émissions mondiales de dioxyde de carbone par an. Dans le même temps, la construction en béton de carbone réduit la consommation de sable de construction, qui se raréfie dans le monde entier.

Défis et limites : Inconvénients du béton de carbone ?

Le béton de carbone présente donc un certain nombre d'avantages par rapport au béton armé et permet clairement une construction plus durable dans l'ensemble. Toutefois, l'adoption à grande échelle de ce matériau composite est encore freinée par des coûts très élevés. Par exemple, un kilogramme de fibre de carbone coûte actuellement environ 16 fois plus cher qu'un kilogramme de béton armé. Cependant, elle est aussi 24 fois plus efficace. D'énormes économies de matériaux, des coûts de transport réduits et une durée de vie beaucoup plus longue avec des coûts d'entretien moindres rendent le béton de carbone plus que compétitif en termes de prix.

Néanmoins, la production coûteuse de la fibre de carbone reste le principal obstacle à son utilisation à grande échelle. Cependant, avec une part de marché croissante et une expansion de la production, les coûts de fabrication sont également susceptibles de baisser à l'avenir. Les instituts allemands de recherche sur les textiles et les fibres ont également mis au point une solution technologique possible pour réduire le coût de production des fibres de carbone. L'utilisation de la lignine (qui est un déchet de la production de papier, par exemple) au lieu du polyacrylonitrile (PAN) comme matériau de départ pourrait non seulement réduire les coûts énergétiques de 50 %, mais aussi éviter les sous-produits toxiques. La production automatisée d'armatures sur mesure, qui est déjà utilisée au centre technologique du béton de carbone de la HTWK Leipzig, offre d'autres possibilités d'économies.

Le seul véritable inconvénient de l'armature en carbone est sa recyclabilité. Alors que l'acier peut être fondu et entièrement recyclé, cela n'est pas toujours possible avec les fibres de carbone. Il est vrai que celles-ci peuvent également être presque entièrement recyclées en nouveaux filaments (jusqu'à 97 % de récupération), qui peuvent ensuite être réutilisés comme renfort dans le béton de carbone ou dans d'autres domaines, tels que la construction de véhicules. Toutefois, si les fibres ne dépassent pas une certaine longueur, le recyclage thermique est actuellement la seule option possible.

Le béton de carbone en pratique : applications concrètes

Le béton de carbone convient à la fois aux nouvelles constructions - en particulier pour les structures exposées aux éléments, comme les ponts - et aux projets de rénovation. Dans les nouveaux projets de construction, il permet de réaliser des constructions légères, élancées et économes en matériaux, tout en offrant une grande liberté de conception. Le meilleur exemple en est le "CUBE", la première maison en béton de carbone au monde. Ce bâtiment, prototype issu d'un projet de recherche du consortium "C3- CARBON CONCRETE COMPOSITE", se caractérise, entre autres, par un mur extérieur spectaculaire en forme de vague qui se rétrécit jusqu'à une arête exceptionnellement nette. Grâce à ces murs extra-fins, le bâtiment expérimental gagne douze pour cent d'espace utilisable par rapport à une construction en béton armé, tout en réduisant les émissions deCO2 d'environ 70 pour cent.

Dans le cadre de la rénovation de bâtiments, l'impact du béton de carbone sur la construction durable devrait être encore plus important. Même les couches les plus fines de béton de fibres de carbone peuvent restaurer des structures en mauvais état. De nombreux ponts ont déjà été rénovés grâce à ce type d'intervention "minimalement invasive", notamment trois ponts autoroutiers sur la Nidda. La construction d'infrastructures n'est toutefois pas le seul domaine d'application pour les structures existantes. Les avantages des composites se manifestent également dans la rénovation des bâtiments. Par exemple, l'escalier délabré du Deutsches Museum de Munich a récemment été restauré par une simple couche de béton de carbone de 20 millimètres d'épaisseur.

Recherche et développement dans le domaine du béton de carbone

Les développements pionniers dans le domaine du béton de carbone en Allemagne sont en grande partie dus au consortium "C3 - CARBON CONCRETE COMPOSITE" susmentionné et à son projet de recherche à grande échelle. Ce consortium compte aujourd'hui près de 100 membres, dont 77 % proviennent de l'industrie, 17 % de la science et 6 % d'associations et de sociétés. Le secteur de la recherche comprend les instituts allemands de recherche sur les textiles et les fibres, l'université d'Augsbourg, le HTWK de Leipzig et l'université technique de Dresde, qui a été chargée de la construction du CUBE. L'objectif principal de l'alliance est de généraliser l'utilisation de ce matériau de construction innovant. C3 s'efforce de surmonter les obstacles à cette généralisation "sur une base technique et scientifique". Pour ce faire, le travail de l'association se concentre principalement sur le transfert d'informations, de connaissances et de technologies, ainsi que sur l'expansion internationale de ses activités.

Des normes pour le béton de carbone en vue

Il n'y a actuellement qu'une centaine de projets de construction en Allemagne dans lesquels le béton de carbone est utilisé. La raison de ce nombre encore faible est l'absence de normes, ce qui signifie que chaque projet de béton de carbone nécessite une approbation au cas par cas. C'est pourquoi l'alliance RUBIN (Regional Entrepreneurial Alliances for Innovation), financée par le ministère fédéral de l'éducation et de la recherche, travaille depuis 2022 à l'élaboration d'une norme industrielle pour le béton de carbone (ISC). Celle-ci devrait bientôt servir de ligne directrice pour tous les projets futurs impliquant ce matériau de construction innovant et garantir des processus normalisés de la planification à la mise en œuvre, en passant par l'appel d'offres. Le grand saut de la recherche à la pratique n'est donc peut-être plus qu'à une ISC près.